Entgratmaschinen

DMC Entgratmaschinen trocken und nass

Häufig entstehen während eines Produktions- oder Bearbeitungsprozesses am Bauteil unerwünschte Kanten, Splitter oder Abspaltungen, sogenannte Grate.

Wie entstehen Grate?

Bei der Produktion von metallischen Gegenständen wird insbesondere beim Fräsen oder Drehen Material verdrängt, das sich zu scharfen Kanten aufschiebt und entfernt werden muss. Die Kanten werden anschließend verrundet. Auch beim Stanzen oder Laserschneiden von Blechen kann es zur Gratbildung kommen. Grate entstehen aber auch bei der Herstellung von Kunststoffteilen, beispielsweise beim Spritzguss. Grate sind aus zwei Gründen unerwünscht: Zum einen behindern sie die korrekte Funktion des Werkstücks, zum anderen bergen sie eine erhebliche Verletzungsgefahr.

Entgraten

Es gibt verschiedene Methoden, um Werkstücke zu entgraten. Dazu gehören schleifen, schneiden, feilen, fräsen, bürsten, elektrochemische Verfahren oder Hochdruckwasserstrahlentgraten.

In der Regel werden metallische Werkstücke mechanisch entgratet, während bei Kunststoffteilen häufig thermische Verfahren zum Einsatz kommen.

Entgratmaschinen

Automatisierte Entgratmaschinen bearbeiten die Werkstücke wahlweise trocken oder nass. Beide Entgratverfahren haben ihre Vor- und Nachteile.

Vor- und Nachteile der Techniken auf einen Blick

Trocken:

- Wartungsarm und bedienerfreundlich

- Bearbeitung ohne Zusätze

- Vielseitigkeit

- Wärmeeinwirkung durch ungekühlte Bearbeitung

- Max. Schleifkörnung 220-300

Trocken arbeitende Entgratmaschinen sind geeignet für eine hochwertige Bearbeitung von Oberflächen bei gleichzeitiger Verrundung von Bauteilen auch mit großen Radien.

Nass:

- Keine Temperatureinwirkung / Ebenheitsgarantie

- Hohes Finish, max. Schleifkörnung 1.000

- Hoher Wartungsaufwand

- Höhere laufende Kosten

Nass arbeitende Entgratmaschinen kommen vorwiegend zum Einsatz, wenn höchste Ansprüche an die Oberfläche gestellt werden, z.B. bei der Vorbereitung des Werkstücks auf eine mechanische Politur, Verchromung oder Galvanisierung.

Unser Portfolio

Für effizientes und präzises Entgraten brauchen Sie eine erstklassige Maschine, die genau auf Ihre Prozesse und Produkte abgestimmt ist.

Mit unserem Portfolio von DMC Entgratungsmaschinen können wir Anlagen mit einer max. Schleifbreite von 2200 mm und bis zu 10 Aggregaten individuell nach Ihren Wünschen konfigurieren. Zusätzlich zur umfassenden Serienausstattung bieten DMC Entgratmaschinen eine große Bandbreite an optionalen Ergänzungen, die sie zur optimalen Lösung für Entgratungs-Vorgänge und Metallbearbeitung machen.

Entgratung trocken

M950

Einstiegsmodell

Schleifbreite 950 mm

Max. 3,5 Aggregate

Mehr erfahren

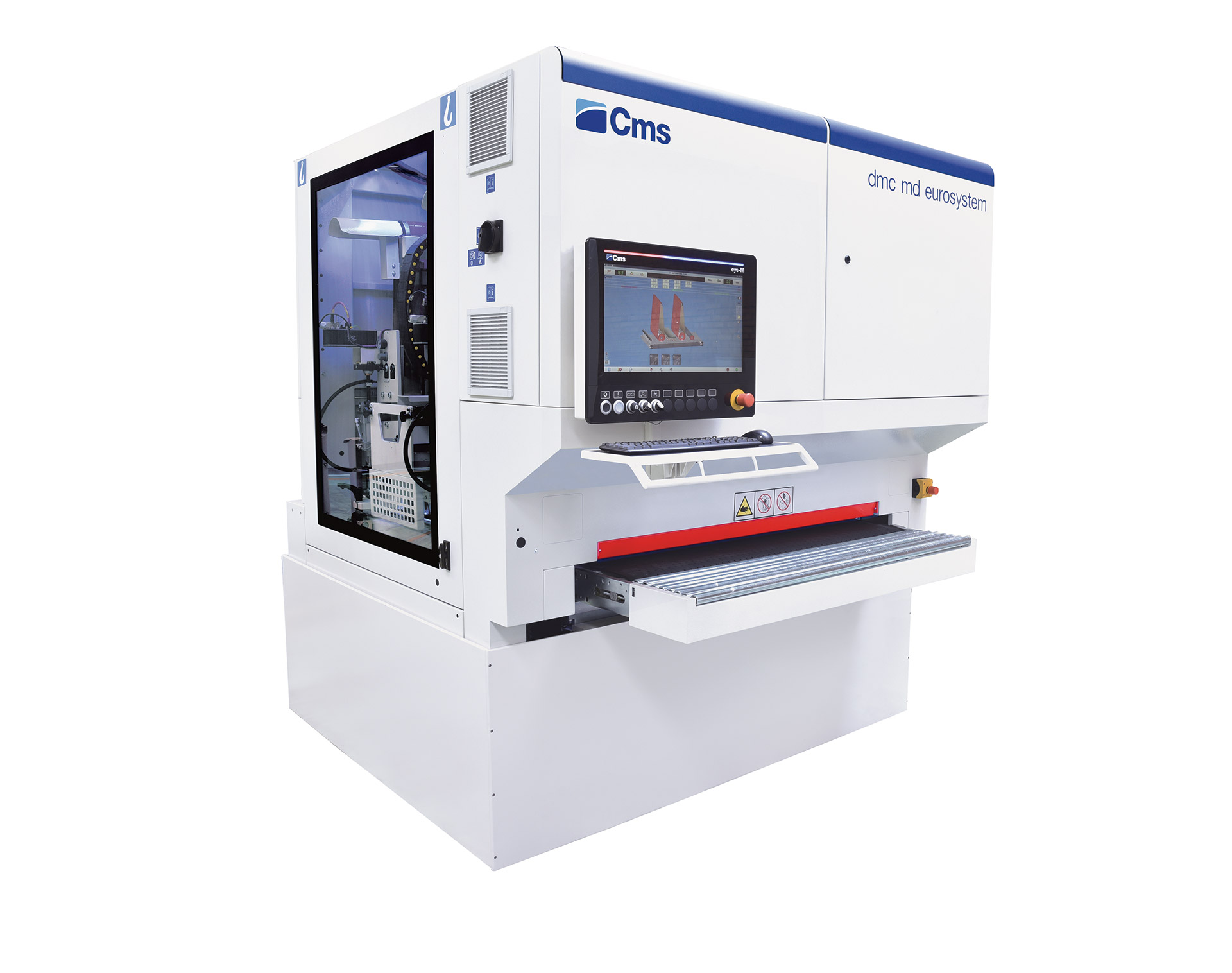

EUROSYSTEM

Schleifbreite 1350

Bis zu 4,5 Aggregate

METAL SYSTEM T

Top-Model

Schleifbreite 1350/1650/2200

Bis zu 10,5 Aggregate

Entgratung nass

M950 WET

Einstiegsmodell

Schleifbreite 950 mm

3 oder 6 Aggregate

Mehr erfahren

TOPMETAL

Top-Model

Schleifbreite 650/1350/1650

Bis zu 5 Aggregate